Juni 2021 Abwasserbehandlung eines Recyclingunternehmens

Unser Kunde – ein Unternehmen der Recyclingbranche im Süden Sachsen-Anhalts unterhällt große Freiflächen zur Sortierung und Umschlagung von Recyclingmaterial. Bei Niederschlägen wird der zwangsläufig entstandene Staub vom Regen in einen etwa 500m³ Sammelbehälter aufgefangen. Dieser darf jedoch weder direkt in ein Gewässer, noch indirekt in den städtischen Kanal eingeleitet werden.

In Bezug auf die erhebliche Menge an Schmutzwasser ist eine externe Abfuhr und Entsorgung nicht rentabel. Auf dieser Grundlage begann die Planung einer Abwasseraufbereitungsanlage. Da jedwede wasserführende Anlagentechnik eine Aufstellung in frostfreien Räumen erfordert, kundenseitig aber keine entsprechenden Räumlichkeiten zur Verfügung standen, wurde die gesamte Anlagentechnik in 3 gemeinsam beschaffte Technik-Container integriert.

Im Anschluss an die Analyse des Rohwassers im Labor und die daraus resultierende Bestimmung der einzusetzenden Verfahrenstechnik sowie der wirksamsten Behandlungschemikalien, wurde mit der technischen Auslegung der Anlage begonnen.

Da schon im Vorfeld die Notwendigkeit der 3 Technik- Container feststand, wurden diese 3 Container in unserem Werk in Nossen ausgerüstet. Die bestückten Container (inkl. Isolierung, Elektroinstallation, Heizung, Drucklufterzeuger, Sicherheitswannen nach WHG, u.v.m.) wurden zum Kunden auf den vorbereiteten Aufstellplatz platziert und ausgerichtet. Im Anschluss montierten unsere Anlagenbauer die Rohr- und Elektroverbindungen der 3 Container untereinander, sowie schlossen externe Pumpen, Kabel und Rohrleitungen an.

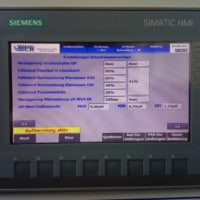

Die so entstandene WtR ESA Sed 10.000 ist eine Abwasseraufbereitungsanlage die nach dem Verfahrensprinzip der Sedimentation vollautomatisch bis zu 10.000l pro Stunde behandelt. Dabei wird mit einer Tauchpumpe in VA-Industieausführung das Rohwasser aus dem Sammelbehälter entnommen. Der aktuelle Füllstand im Sammelbehälter wird %-genau im Touchpanel angezeigt. Die Schaltschwellen sind individuell änderbar. Das Rohwasser wird in einen 5m³ Vorreaktor mit einem Langsamläufer-Rührwerk geleitet. Dabei wird durch einen Durchflussmengenmesser die Wassermenge erkannt und das notwendige Koagulierungsmittel (Spalter) so sparsam, aber effektiv wie möglich eingebracht. Eine anschließende Neutralisationsstufe sorgt mit einer intelligenten PID- Regelung (welche in einer Siemens S7 1212 programmiert wurde) für den optimalen pH-Wert. EIn den nachgeschaltener Reaktor mit 3,8m³ Inhalt und 60° Kegelboden wird das Flockungsmittel eindosiert. Dieser Reaktor wird gleichermaßen von einem Langsamläufer-Rührwerk durchmischt. Um Betriebskosten zu sparen, wird kein Flockungsmittel in Fässern oder IBC´s zugekauft, sondern mit dem gereinigten Filtrat der Anlage wird eine WtR- Polymeransetzstation betrieben. Die gesamte Anlagentechnik verfügt über keinen Trinkwasseranschluss! Somit ist an dieser Anlage nur ein 25kg Sack Granulat notwendig, damit die Polymeransetzstation daraus vollautomatisch 12.000l fertiges Flockungsmittel bereitet. Wassersparend Resourcenschonend Kosteneffizient

Nach der Flockung im Reaktor wird das Wasser in einen Lamellenklärer WtR SK 20 geleitet. Hier wird final durch Anwendung einfacher physikalischer Eigenschaften die Flocke vom Klarwasser getrennt.

Natürlich ist die in den Flocken gebundene Schmutzfracht nicht weg. Sie setzt sich fortlaufend auf dem Boden des Reaktors sowie des Lamellenklärers ab. Gut das unsere Kunststoffschweißer diese Böden mit 60° Gefälle geschweißt haben, und noch dazu an der tiefsten Stelle ein d63 Rohranschluss unten nach außen an die Behälterwand geführt haben. Ein jeweils an diese Anschlüsse verrohrtes d63 pneum. Kugelventil mit einer nachgeschalteten 1″ Doppelmembranpumpe zieht den geflockten Schlamm mit leichtigkeit taktweise aus den Behältern und bringt diesen auf unseren WtR Bandfilter.

Der hier eingesetzte WtR Bandfilter verfügt über die Option „Fließaufwicklung“. Wie alle WtR Bandfilter sind der Korpus in PP, die Gliederkette in PE, das Gestell in Aluminium und sämtliche anderen Teile in V4A. Durch die extra große Schmutztonne und die vollautomatische Fließaufwicklung werden die Entsorgungskosten nochmals erheblich reduziert und die aufzunehmende Schmutzfracht erhöht.

Natürlich wurden nicht nur sämtliche Kunststoffbehälter von unseren eigenen Kunststoffschweißern hergestellt, sondern auch der gesamte Schaltschrank und alle Motoren, Rührwerke, Pumpen und Sensoren im Werk vorbereitet und von unseren Monteuren eingebaut und angeschlossen.

Sind Sie interessiert? Gern senden wir Ihnen ausführliches Infomaterial zu.